L’intégration d’un robot collaboratif en entreprise, du prototype à la production, nécessite une approche structurée. Cette démarche permet d’automatiser efficacement diverses tâches comme la manutention ou la palettisation.

Selon la Fédération Internationale de la Robotique (IFR), le marché mondial des robots collaboratifs (cobots) devrait croître en moyenne de 20 à 30 % par an jusqu’en 2027. Cette dynamique révèle à quel point les cobots sont devenus incontournables pour les industriels souhaitant optimiser leurs processus de production tout en préservant la flexibilité de leurs opérations. Cependant, intégrer efficacement ces robots, du prototype à la production, implique de suivre une démarche structurée, comprenant l’analyse des besoins, le choix technologique et une intégration rigoureuse afin d’assurer performance, sécurité et rentabilité sur le long terme.

Les solutions robotiques : plus qu’un simple bras articulé

L’automatisme moderne propose une palette étendue de réponses, bien au-delà de l’image classique de la machine-outil articulée ou du cobot collaboratif. L’incorporation de ces systèmes complexes est cruciale pour l’automatisation et l’efficacité dans le secteur. De nombreux intégrateurs en France développent ces réponses pour les entreprises, offrant services et expertise pour optimiser la fabrication et l’emploi.

Types de solutions robotiques et leurs applications

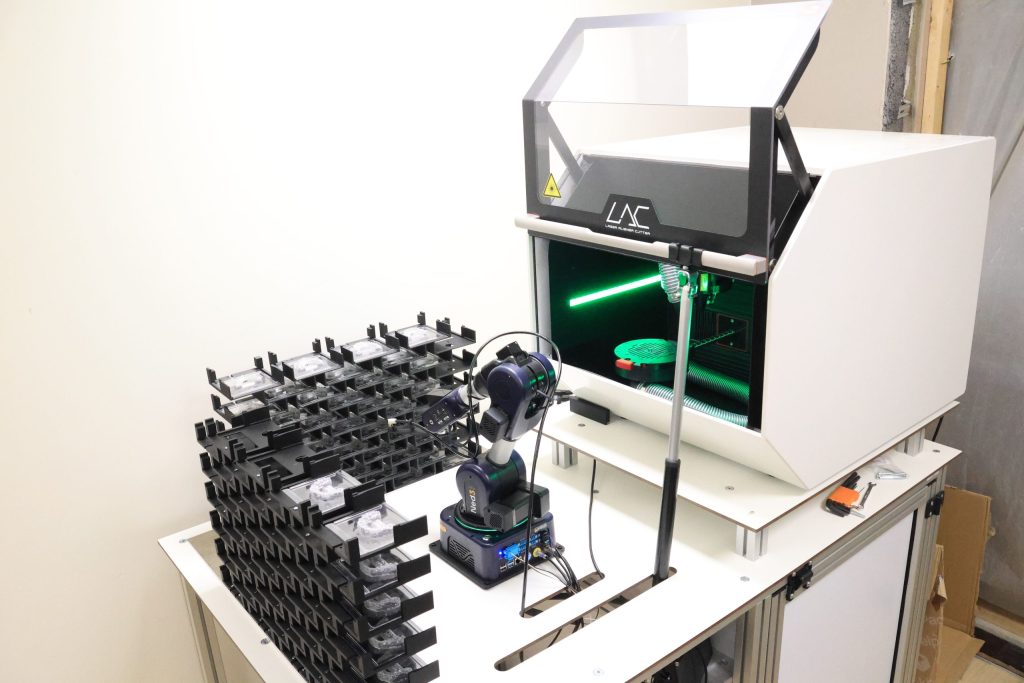

Les solutions robotiques proposées par Niryo se déclinent en plusieurs types, chacun répondant à des besoins spécifiques en matière d’automatisation industrielle. Ces technologies permettent d’améliorer la productivité, la précision et la sécurité des processus, tout en offrant une flexibilité adaptée aux évolutions des entreprises.

- Robots articulés : incluant par exemple le robot Ned3 Pro, ils sont conçus pour reproduire les mouvements du bras humain grâce à leurs articulations rotatives. Dotés de six axes, ces robots sont particulièrement adaptés aux tâches comme l’assemblage, le soudage ou la peinture.

- Véhicules à guidage automatique (AGV) : il s’agit de robots mobiles qui suivent des trajets prédéfinis à l’aide de capteurs ou de bandes magnétiques. Ils sont principalement utilisés pour le transport de matériaux au sein des installations.

- Robots mobiles autonomes (AMR) : Contrairement aux AGV, les AMR sont capables de naviguer de manière autonome dans des environnements dynamiques grâce à des capteurs et des caméras. Ils sont parfaits pour des applications telles que le transport de matériaux, le chargement et le déchargement d’articles, ou encore le remorquage de chariots.

- Robots cartésiens : ils se déplacent selon trois axes orthogonaux (X, Y et Z). Ils sont couramment utilisés dans des applications telles que l’usinage CNC, l’impression 3D ou la manutention de matériaux.

- Robots collaboratifs (Cobots) : Équipés de capteurs et de dispositifs de sécurité, ils peuvent détecter la présence humaine et ajuster leurs mouvements en conséquence pour éviter les collisions. Cette interaction sécurisée permet d’intégrer les cobots dans des environnements de travail partagés, améliorant ainsi la productivité sans compromettre la sécurité.

Les solutions robotiques de Niryo trouvent des applications variées dans l’industrie : chaînes de montage (assemblage, vissage ou soudage), manutention des matériaux, contrôle qualité, palettisation.

Les étapes clés de l’intégration d’un robot collaboratif

L’intégration d’un robot collaboratif (cobot) en entreprise est un projet qui suit un processus structuré pour garantir le succès, souvent facilité par un service d’intégration. Cela rassure les industriels et les équipes sur la mise en place de cette solution de robotique qui transforme le travail et la production.

Analyse des besoins et faisabilité

Un tel projet commence par l’identification précise des tâches à automatiser, visant à mesurer les bénéfices attendus (gain, coût). L’étude analyse l’environnement de travail et la faisabilité technique et économique pour les industriels.

Conception de la solution

Vient ensuite la conception de la solution. Choix du robot adapté et des équipements nécessaires comme les outils (préhenseurs) et les systèmes de vision. Conception de l’agencement de la cellule et développement initial de la programmation.

Intégration et programmation

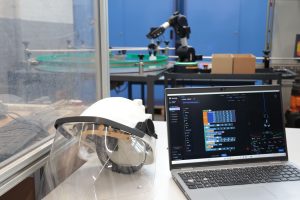

Cette phase clé concerne l’intégration physique du robot et des machines périphériques. Câblage et programmation des axes et des bras robotiques. Tests unitaires des pièces du système.

Tests, validation et mise en production

Des essais approfondis confirment le fonctionnement du dispositif en situation concrète. Vérification des capacités, de la sûreté et de la valeur. Réglages, instruction des opérateurs et déploiement progressif de l’automatisation.

Suivi et optimisation continue

Enfin, la maintenance préventive est essentielle. La gestion des informations issues de la production permet d’analyser les processus et d’identifier les axes d’amélioration pour ce projet évolutif. C’est un service continu garantissant l’optimisation durable de la solution.

Avantages concrets de la robotisation industrielle

La robotique industrielle apporte des solutions concrètes aux entreprises, garantissant un retour sur investissement significatif. L’automatisation des processus de production par des robots transforme l’industrie moderne, offrant des gains multiples.

Amélioration de la productivité et de l’efficacité

Les automates et autres dispositifs fonctionnent en continu, diminuant les durées d’exécution des opérations. Cette marche ininterrompue, pilotée par des systèmes efficaces, optimise l’emploi des dispositifs et des ressources, augmentant l’efficacité globale de la fabrication.

Augmentation de la qualité et de la précision

La répétabilité parfaite des robots assure une qualité constante des produits et pièces fabriquées. Cela minimise les erreurs et les rebuts, améliorant le contrôle et la mesure précise. La vision artificielle, couplée aux bras robotiques, permet une traçabilité accrue, un atout majeur pour l’entreprise.

Amélioration des conditions de travail et de la sécurité

La robotique prend en charge le travail pénible, répétitif ou dangereux, réduisant ainsi les risques d’accidents et de TMS dans l’environnement de production. Cette automatisation renforce la sécurité et permet aux opérateurs de se concentrer sur des tâches à plus forte valeur ajoutée, valorisant leur expertise. La manutention ou la palettisation sont souvent automatisées, libérant l’humain.

Flexibilité et adaptabilité de la production

Les manufactures font face à des enjeux où la mécanisation apporte des réponses. Un automate ou des dispositifs manufacturiers et leur implémentation assurent la protection du labour.

L’expérience terrain : études de cas et témoignages

L’usine française prouve l’efficacité de la mécanisation par des réponses concrètes pour les manufacturiers. Ces projets montrent comment les automates et appareils optimisent la fabrication et l’emploi.

Cas pratique 1 : robotisation d’une tâche d’assemblage

Face à une activité manufacturière répétitive et chronophage, une entreprise a mis en place une réponse d’automatisation avec un automate à appendice mécanique. Le projet a permis un gain significatif de productivité (+25%) et une amélioration constante de la qualité des pièces assemblées, réduisant les rebuts.

Cas pratique 2 : optimisation logistique via robots mobiles

Pour fluidifier les flux internes, une entreprise a intégré des robots mobiles pour la manutention. Cette solution a optimisé la gestion des stocks et le transport des produits, améliorant l’efficacité globale et la sécurité dans l’environnement de travail.