La problèmatique client

Le client rencontrait plusieurs défis :

- Alléger de 25% le temps méthode d’une partie de ses collaborateurs pour les affecter à d’autres tâches (diversification et polyvalence).

- Augmenter significativement ses marges en pouvant absorber plus de volumes de production à masse salariale égale.

La solution de Niryo

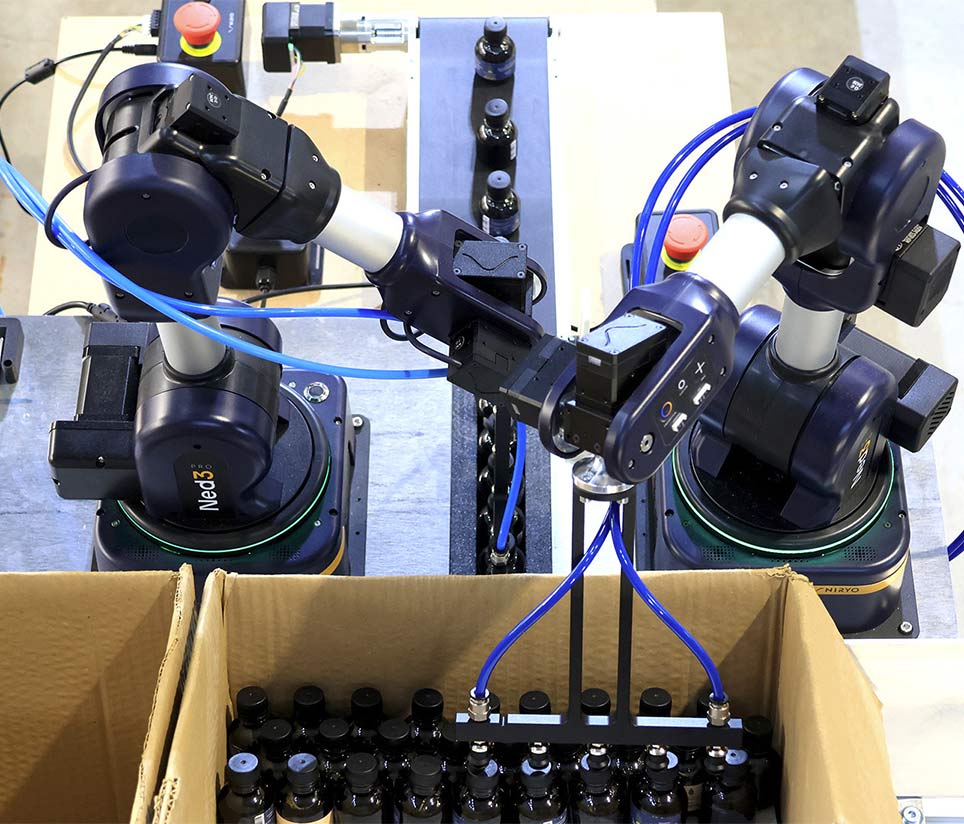

Nous avons proposé une solution clés en main :

- 2 x Ned 3 Pro / table pour tenir la cadence.

- Ventouse 5 positions pour les flacons 30 ml.

- Ventouse 7 positions pour les flacons 15 ml.

- Système de guidage linéaire à réglage manuel.

- Table de référencement venant se fixer sur le bout du convoyeur existant.

Le tout avec un interlocuteur unique pour porter l’ensemble du projet permettant une réelle efficacité et un périmètre de responsabilité sans équivoque.

Le cahier des charges du client

Le projet comprenait :

- Cartons différents selon 15 ou 30 ml.

- Pose d’intercalaire entre les lignes.

- Cadence : 50 flacons / minute, fonctionnement de la ligne en continu.

- Fonctionnement en 2×8.

- Contrainte de ne pas modifier l’outil de production et les tables de répartition.

Notre accompagnement chez le client

Notre collaboration avec ce fabricant de sauces alimentaires a permis de transformer leur processus de mise en carton. Avec un interlocuteur unique pour orchestrer le projet, nous avons conçu et intégré une solution sur mesure rapidement.

Le ROI associé

Grâce à l’automatisation :

- Amortissement en 8 mois grâce à la réduction d’un ETP en 2×8.

- Amélioration de la marge contributive de plus de 50% pour les commandes dépassant 100% du volume actuel.

- Capacité accrue : Le système permet d’absorber une augmentation de +25% du volume de commandes sans augmenter la masse salariale.

Avant et après Niryo

Avant

- Tâches manuelles et répétitives de mise en carton.

- Cadence de 50 flacons / minute.

- Forte dépendance à la main-d'œuvre.

- Équipement existant non optimisé pour l'automatisation.

After

- Automatisation complète du processus de mise en carton.

- Cadence maintenue avec un système automatisé.

- Réduction des besoins en main-d'œuvre (1 ETP).

- Installation rapide du robot Ned3Pro sans modification majeure des équipements.