Le mois dernier, nous avons écrit sur l’emballage et l’une de ses caractéristiques, le mélange, et il était donc tout naturel d’écrire un article sur une autre tâche logistique importante : le déballage.

Qu’est-ce que le déballage ?

Dans le domaine industriel, le déballage correspond à toute tâche consistant à retirer un produit de son emballage. Cette manipulation permet d’alimenter une ligne de production.

Dans le contexte

Une usine de parfum fait appel à un fournisseur de bouteilles en verre. Ces flacons vides sont déballés au début de la ligne de production afin d’être remplis de parfum plus tard, puis emballés et expédiés.

Mais le déballage peut également avoir lieu au début d’une ligne logistique, dans le cadre d’un co-emballage. Dans ce cas, une tâche à valeur ajoutée est effectuée sur les produits. Parmi elles, on peut citer :

- la mise en place du bipacks ;

- le kitting ;

- la mise en place de boîtes/caisses.

Dans le contexte

Un centre logistique crée des coffrets de Noël avec un échantillon de parfum et un échantillon de cosmétique à l’intérieur. Les échantillons et les parfums sont déballés par un opérateur, au début de la ligne, et assemblés dans chaque coffret par un autre opérateur.

Les différentes formes de déballage

Cependant, les produits peuvent être emballés sous différentes formes. En effet, ils peuvent être conditionnés dans des RSC (conteneurs régulièrement fentés), emballés sous film rétractable, sur une palette ou en vrac.

Certains emballages nécessitent une action humaine plus importante que d’autres, produisant ainsi plus de déchets. À l’heure actuelle, il n’existe pas de solution idéale dans l’industrie.

Robotisation des tâches de déballage

Les tâches de déballage nécessitent le plus souvent de manipuler des charges moyennes à lourdes de manière répétée, ce qui peut entraîner chez les opérateurs divers problèmes musculo-squelettiques.

De plus, ces tâches ont une faible valeur ajoutée, ce qui signifie qu’elles ne nécessitent pas de compétences particulières, mais une grande dextérité.

Ces arguments conduisent les industriels vers l’automatisation ou la robotisation de ces postes de travail.

Une exemple de mise en oeuvre

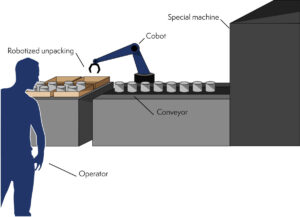

Une fois cette tâche automatisée, l’opérateur peut effectuer une autre tâche nécessitant son expertise.

Les clés d’une automatisation réussie

La robotisation du déballage peut sembler facile, néanmoins, certains paramètres doivent être pris en compte.

- L’approvisionnement des produits : le robot est autonome tant qu’il y a des produits dans la zone de prélèvement. Si la zone est vide, l’intervention d’un opérateur est nécessaire. Ce changement crée un « blanc » dans la production qui doit être quantifié lors de la phase d’étude du projet.

- La préhension : si le robot doit saisir plusieurs produits, en fonction des ordres de fabrication, alors plusieurs préhenseurs devront être inclus dans l’étude.

- Le dépôt : le dépôt des produits peut être statique ou dynamique. Lors d’un dépôt statique, la zone de dépôt est fixe, ce qui facilite la trajectoire du robot. Cependant, si le dépôt est effectué sur une zone mobile (par exemple sur un tapis roulant), le robot doit adapter sa trajectoire à la vitesse du convoyeur. Cette fonctionnalité est appelée « suivi ».