Le domaine de l’emballage est classé parmi les 10 premiers domaines industriels français. Si la France produit autant d’emballages, c’est notamment parce que la plupart des produits doivent être emballés avant d’être utilisés par les consommateurs.

Dans le Les biens de consommation à rotation rapide champ, vous pouvez récupérer trois phases de conditionnement différentes:

- Emballage primaire

- Emballage secondaire

- Emballage sous contrat (également appelé co-packing)

Emballage primaire

Le plus Emballage primaire Consiste en conditionner les produits nus pendant la phase de fabrication, tel que, poitrines de poulet emballées dans des barquettes scelléesou shampoing en bouteilles.

Cette phase vise à protéger le produit de son environnement, en lui conférant, la plupart du temps, un période de conservation plus longue.

Emballage secondaire

Une fois les produits nus conditionnés, c’est, la plupart du temps, nécessaire de les emballer dans un emballage adapté au transport.

Les produits peuvent être emballés de plusieurs manières :

- In cartons: boîtes en carton à rabats (aussi appelées «caisses américaines»), cartons sans rabats, barquettes, cartons prêts à la vente… La plupart du temps, les cartons sont palettisés.

- In l’affichage or en magasin l’emballage: c’est un support promotionnel que l’on trouve en magasin. Ces emballages en magasin peuvent être constitués d’une palette standard.

- On palettes: avec séparateurs entre chaque couche de produit.

Emballage de contenu (ou co-packing)

Dans le Les biens de consommation à rotation rapide champ, les produits peuvent être vendus individuellementen promotionnel les packs, kits or ensembles.

Ces opérations de conditionnement à haute valeur ajoutée sont réalisés, à la fin du processus, par industriels, logistique sous-traitants or Support et travail assistants établissements.

Ces étapes de conditionnement étant répétitif, un nombre croissant d’industriels évoluer vers l’automatisation ou la robotisation. L’automatisation de ces missions permet aux travailleurs d’accomplir des tâches à haute valeur ajoutée, PLUS complexe, besoin humain l’interaction.

Des besoins en matière d’automatisation de l’emballage ? Voici quelques conseils utiles :

- Définissez vos besoins (blessures musculo-squelettiques, retour sur investissement, agilité, taux plus élevé, réduction de la dépendance de la main d’œuvre, standardisation…)

Il faut absolument définir les attentes d’un projet d’automatisation. En effet, le retour sur investissement étant, la plupart du temps, le premier levier de décision, de nombreux autres éléments doivent être pris en compte.

Parmi eux, rendre moins pénibles certains postes de travail difficiles (blessures musculo-squelettiques, accidents du travail, …) est extrêmement importante pour le retour sur investissement. En effet, selon l’assurance maladie mondiale française, dans le domaine industriel, 12,6% des travailleurs sont en arrêt maladie à cause de troubles musculo-squelettiques, une fois par an. Un mal de dos provoque, en moyenne, 2 mois d’arrêt de travail.

- Créer une cartographie des références traitées et des processus utilisés

Certaines lignes de conditionnement traitent différents types de références or permettre le conditionnement des produits de différentes manières. Ces différents procédés de fabrication besoin d’une certaine flexibilité des outils de fabrication et, ainsi, du l’automatisation SOLUTIONS.

Pour ce faire, il faut prendre en compte chaque référence et processus à trouver des solutions adaptées aux différents besoins.

- Calculer le temps d’ouverture pour chaque processus

Pour connaître la rentabilité d’un projet d’automatisation, il faut calculer le temps d’ouverture de ligne de chaque procédé industriel.

Par exemple:

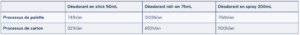

La ligne 5 permet de conditionner trois lots de déodorants différents grâce à deux procédés. L’objectif est de déterminer l’heure d’ouverture pour chaque processus et chaque référence :

- Calculer le tarif d’emballage actuel

Un dernier élément est nécessaire pour déterminer le type de solution à mettre en œuvre : le rythme d’arrivée du produit à emballer.

Une ligne avec une cadence d’arrivée jusqu’à 200 produits/minute ne permettra pas d’utiliser les mêmes solutions qu’une ligne avec une cadence d’arrivée jusqu’à 35 produits/minute. En effet, un Un robot SCARA ou DELTA à grande vitesse serait bien plus adapté à un taux d’arrivée élevé, les robots collaboratifs conviendraient mieux à des rythmes plus lents. Les cobots présentent également l’avantage d’être lmoins invasif sur les lignes de production.