Introduction

Industrie 4.0 est une nouvelle façon de répondre aux demandes de consommateurs de plus en plus exigeants. C'est ce qu'on appelle être Centré sur le consommateur.

Ce Industrie 4.0, aussi appelée industrie du futur, permet d’évaluer, de concevoir et d’organiser les outils de production d’une toute nouvelle façon en repoussant les limites de l’industrie traditionnelle grâce à l’automatisation, au traitement des données en temps réel, au machine learning, etc…

L’élément central de cette nouvelle version de l’industrie est la donnée. Les « données » désignent l’ensemble des informations collectées par les différents capteurs et éléments installés sur les lignes de production. Une fois collectées et traitées, les données permettent aux entreprises d’améliorer leurs différents processus de production.

Depuis plusieurs années maintenant, la robotique évolue et se développe dans l’industrie. Chers et peu flexibles, les robots traditionnels permettent cependant d'accomplir un ensemble de tâches physiques et répétitives qui provoquent des TMS chez les salariés, tout en augmentant considérablement le rendement sur la chaîne de production.

Plus récemment, des développements majeurs en robotique ont eu lieu au sein de l’industrie. En effet, la robotique collaborative, également appelée cobotique, est apparue afin de répondre aux nouvelles attentes des entreprises.

L'application du cobot dans l'industrie 4.0

Le cobot est au cœur de cette quatrième révolution industrielle. Alors que la robotique est apparue il y a longtemps dans les usines, la robotique collaborative est arrivée dans l’industrie récemment.

Cette technologie s’est donc développée en parallèle de la robotique traditionnelle afin de répondre à des besoins auxquels cette dernière ne pouvait répondre.

- Le problème de la facilité d’accès :

Les robots industriels traditionnels ont été créés pour améliorer la vitesse et l’efficacité d’une ligne de production.

Installés à un endroit précis de la chaîne de production, ils ont vocation à y rester. Leur programmation se fait donc de telle manière que le robot effectue uniquement ses tâches, rapidement et en continu. Si l’entreprise souhaite confier au robot une autre tâche, le programme du robot devra être complètement réécrit et déplacé vers un autre emplacement. Cette méthode est très longue, coûteuse et difficile à mettre en œuvre.

Le nom "robot collaboratif» implique une collaboration entre le robot et l’humain. Au-delà de l'interaction physique sur une même ligne de production, de manière simultanée, entre un robot et un humain, le robot collaboratif est également créé pour être accessible au plus grand nombre en termes d’usage.

Les robots collaboratifs permettent ainsi aux opérateurs d'agir directement, selon les besoins immédiats de l'entreprise, sur les tâches réalisées par le robot. Il s’agit donc d’une véritable complémentarité des rôles entre opérateurs et robots.

- Le problème de l’agilité :

Comme mentionné précédemment, les robots industriels traditionnels sont très rigides. Outre la complexité d’une refonte totale du programme du robot, son poids et sa taille le rendent très peu flexible. Il est destiné à rester à l'emplacement décidé lors de sa première installation.

Outre le manque de flexibilité, l’installation d’un robot industriel traditionnel est très coûteuse en raison de l’aménagement et de la refonte nécessaires des lignes de production. De plus, la taille du robot, ainsi que son périmètre de sécurité nécessitent un espace important.

Contrairement aux robots traditionnels, les robots collaboratifs sont créés pour offrir de la flexibilité à l’entreprise selon ses besoins. Tout d’abord, ils sont beaucoup plus légers et plus petits. Il est donc beaucoup plus simple de déplacer un cobot le long de la chaîne de production.

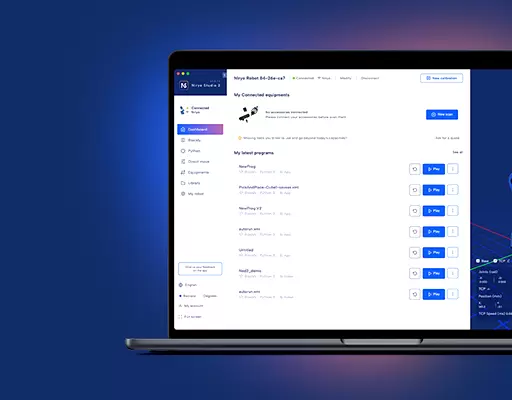

En plus de son côté pratique, le robot collaboratif est programmé pour apporter de la flexibilité aux entreprises. Il est possible de modifier ce que le robot doit faire de manière très simple, ne nécessitant aucune connaissance en programmation ou en robotique.

Il est ainsi possible de répondre à différents besoins de manière ponctuelle avec un seul robot collaboratif, de manière beaucoup plus pratique, rapide et surtout beaucoup moins coûteuse qu'avec un robot industriel traditionnel.

- Le problème de la sécurité :

Les robots industriels traditionnels ont été créés pour remplacer les opérateurs à certains niveaux de la chaîne de production afin de réduire les problèmes de santé des employés et d'augmenter les cadences de production. Pour atteindre une cadence élevée, le robot doit effectuer des mouvements rapides, parfois dangereux.

Ces mouvements rapides représentent un réel danger pour les populations environnantes. Les robots classiques ne sont pas équipés de capteurs particuliers, ils ne détectent pas la présence d’un humain à proximité et peuvent être à l’origine d’incidents. C'est pourquoi les robots traditionnels sont entourés de cages afin que personne ne soit autorisé dans la zone d'intervention autour du robot.

Les cobots sont créés pour interagir intelligemment avec les humains. Equipés de capteurs pour arrêter le robot en cas de contact indésirable avec un élément extérieur, fabriqués avec des châssis beaucoup plus légers et arrondis, ils sont beaucoup plus sûrs pour les opérateurs et contribuent à sécuriser l'environnement de travail des opérateurs. La vitesse et la puissance des cobots sont également contrôlées et régies par des normes de sécurité afin de ne présenter aucun danger pour les opérateurs.

- Le problème du coût :

La première incitation à l'achat d'un robot industriel ou d'un robot collaboratif est la recherche d’une augmentation de la productivité. Cette incitation est particulièrement justifiée lors de l'achat d'un robot industriel traditionnel car elle augmente la cadence d'exécution des tâches et la précision avec laquelle elles sont réalisées.

Cependant, les robots industriels sont extrêmement chers et le retour sur investissement pour l’achat d’un robot industriel peut être calculé sur plusieurs années. Ils sont donc difficilement accessibles pour les petites et moyennes entreprises, d'autant qu'ils ne répondent pas à tous les besoins (manque d'agilité, concentration sur un seul produit...).

Les robots collaboratifs, également appelés cobots, sont bien plus accessibles que les robots traditionnels. En effet, le coût d’un cobot est bien inférieur à celui d’un robot traditionnel, tant sur le plan financier qu’en termes d’allocation d’espace et de temps à consacrer au déploiement. Cela permet aux robots collaboratifs d’optimiser le ROI, ce qui le rend particulièrement attractif pour les entreprises.

Le cobot au cœur de la démarche d'amélioration

Les raisons mentionnées ci-dessus ne sont pas les seules raisons pour lesquelles les cobots sont au cœur de Industrie 4.0.

Une autre différence entre les robots traditionnels et les cobots réside dans le fait que ces derniers sont connectés. L'IoT, l'Internet des objets, est au cœur du fonctionnement des robots collaboratifs (nous l'appelons IoRT, Internet des objets robotiques.)

Equipés de capteurs, ils offrent aux entreprises une visibilité globale des éléments au sein de leur usine, à tous les niveaux. L’information est disponible au niveau des capteurs, mais aussi au niveau des cobots, de la chaîne de production, et même au niveau de l’ensemble de l’usine.

Les robots collaboratifs peuvent être équipés de tout un ensemble de capteurs qui génèrent une multitude de données pertinentes : capteurs de position, de température moteur, de couples, de collisions, de vibrations, etc.

Les informations collectées par les équipements sur les cobots doivent être traité. En effet, il est important d'analyser les informations obtenues afin de proposer des améliorations au processus de production afin d'augmenter la productivité et l'efficacité.

Les informations (les données) obtenues permettent de mesurer les indices clés de performance du processus de production, détectant ainsi les dysfonctionnements, les faiblesses et permettant la mise en œuvre d'un maintenance prédictive système. Cela permet d'anticiper les pannes, de connaître l'origine des faiblesses du processus de production, de s'assurer que les machines sont correctement calibrées pour une utilisation optimale, d'anticiper les cycles de maintenance et d'intervenir physiquement chaque fois que nécessaire.

Ces informations permettent également d’informer les équipes sur la productivité globale de la chaîne de production.

Toutes les informations obtenues grâce aux capteurs des cobots peuvent être intégrées dans le calcul du ROI.

Conclusion

Les évolutions de la consommation sont donc à l’origine même de la quatrième révolution industrielle. En effet, les consommateurs ont des envies de plus en plus précises, des produits sur mesure nécessitant un élargissement important des références proposées par les entreprises. La saisonnalité est également un élément de plus en plus pris en compte par les consommateurs.

Il est donc essentiel pour les entreprises de se tourner vers un centré sur le consommateur production, afin de répondre au mieux aux besoins des consommateurs qui évoluent au fil des saisons et des années.

Si les robots traditionnels méritent encore leur place dans l’industrie, même dans l’industrie du futur, faire nos sont le premier pilier technologique de cette industrie du futur, permettant aux entreprises de continuer à répondre en temps réel aux demandes des consommateurs en adaptant leur processus de production avec flexible et agile outils.